薄膜技術を理解する

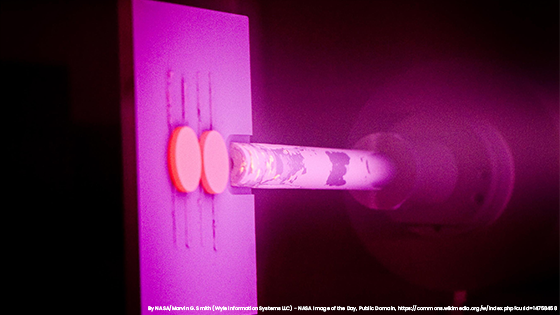

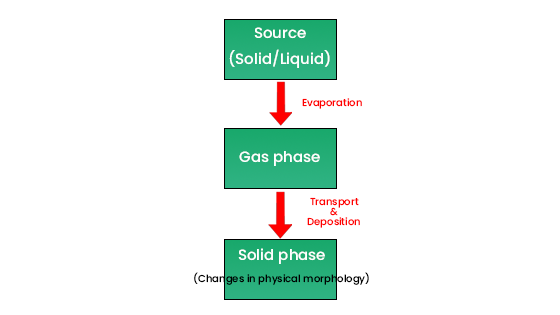

薄膜技術には、基板上に材料の薄い層 (通常、厚さは数ナノメートルから数マイクロメートル) を堆積することが含まれます。これらの層は金属、半導体、絶縁体、またはその他の材料で作ることができ、機能的な電子部品を作成するために使用されます。この技術は、コンポーネントの高精度と高性能を可能にするため、電子デバイスの製造において特に重要です。薄膜堆積は通常、物理蒸着 (PVD) または化学蒸着 (CVD) によって行われ、最終製品の品質と性能が保証されます。

薄膜技術の発展は、材料科学と真空蒸着技術が大幅に進歩した 20 世紀半ばに遡ります。当初、薄膜技術は主に半導体産業でトランジスタや集積回路の製造に応用されていました。技術の進歩と需要の増加に伴い、薄膜技術の応用範囲は急速に拡大しました。現在、センサー製造、光学コーティング、太陽電池、ハードディスクドライブ、防食コーティングなどに広く使用されています。例えば、センサー製造では、薄膜技術を利用して圧力センサー、ガスセンサー、温度センサーなどが製造されており、高感度・高精度を特徴としています。さらに、微小電気機械システム (MEMS) やナノテクノロジーにおける薄膜技術の応用も成長しており、これらの分野の革新と開発に重要なサポートを提供しています。

薄膜技術の主な特長には、高精度、柔軟性、多機能統合機能が含まれます。高精度により、薄膜技術により小さなサイズ範囲内で極めて正確な測定を実現できます。これは、さまざまな環境条件下で正確な圧力測定を維持する必要がある圧力センサーなどのデバイスにとって非常に重要です。薄膜の柔軟性により、さまざまな基板やアプリケーションのニーズに適応することができ、シリコン、ガラス、金属、プラスチックなどのさまざまな基板上への蒸着が可能になり、それによって複数の機能を実現できます。さらに、薄膜技術を他の技術や材料と統合して、複数の機能を備えた複合デバイスを作成することもできます。たとえば、薄膜技術と MEMS を組み合わせると、小型で軽量なだけでなく、高感度で信頼性の高い小型圧力センサーを製造できます。

薄膜テクノロジーは、複数の機能を単一のデバイスに統合することもできます。つまり、センシング、測定、データ処理を薄膜層内で同時に実現できるため、デバイスの設計と製造プロセスが簡素化されます。この統合機能により、デバイスのパフォーマンスと信頼性が向上するだけでなく、製造コストと複雑さも軽減されます。圧力センサーの開発では、薄膜技術によりセンサーの性能が大幅に向上し、さまざまな複雑な環境でも安定して動作することが可能になります。

圧力センサーへの薄膜技術の統合

圧力センサーへの薄膜技術の統合は、性能の向上、サイズの縮小、感度の向上を目的としています。薄膜技術は、材料特性と層の厚さを正確に制御することにより、高精度センサーの開発を可能にします。この統合により、センサーの全体的なパフォーマンスが向上するだけでなく、いくつかの重要な側面で大きな利点がもたらされます。

まず、薄膜技術によりセンサーの小型化が可能になります。従来の圧力センサーはサイズと重量の制限に直面することがよくありましたが、薄膜技術により、性能を損なうことなくより小型で軽量のセンサーを製造できます。これは、スペースが限られているアプリケーションや、医療機器や MEMS などの軽量ソリューションが必要なアプリケーションにとって特に重要です。

次に、薄膜センサーは感度向上に優れています。薄膜技術により微小な圧力変化を高精度に検出できるため、正確な測定が必要な環境に有利です。たとえば、産業オートメーションや環境モニタリングでは、薄膜圧力センサーが正確なデータを提供できるため、システム全体の効率と信頼性が向上します。

さらに、薄膜技術により圧力センサーの信頼性と耐久性が向上します。薄膜層の高い均一性と安定性により、長期使用にわたって一貫した性能が保証されます。従来のセンサーと比較して、薄膜センサーは極端な環境条件下でも良好な性能を維持できるため、航空宇宙産業や自動車産業などの分野で広く応用できます。

従来の方法と比較して、薄膜技術は軽量、コンパクト、高感度の代替手段を提供します。従来の圧力センサーは、サイズ、重量、精度の点で課題に直面することがよくありましたが、優れた材料特性と製造プロセスを備えた薄膜技術は、これらの制限を克服します。薄膜センサーは、サイズと重量の点で利点があるだけでなく、精度と感度の点でも従来のセンサーを大幅に上回っています。これらの利点により、薄膜技術は最新のセンサー技術開発の重要な部分となっています。

薄膜圧力センサー用材料

薄膜圧力センサーの材料の選択は、これらの材料がセンサーの性能と信頼性に直接影響するため、非常に重要です。

共通の材料

薄膜圧力センサーに使用される一般的な材料には、優れた導電性と耐食性で知られる金、プラチナ、アルミニウムなどの金属が含まれます。金は導電性の高い材料として、信号伝送の精度と安定性を確保するためにセンサーの電極部分によく使用されます。白金は、優れた熱安定性と耐酸化性により、高温環境用のセンサーに広く使用されています。アルミニウムは軽量で導電性に優れているため、重量管理が必要なセンサー用途によく使用されます。さらに、シリコンやゲルマニウムなどの半導体材料は、機械的特性や感度が優れているため、薄膜圧力センサーに広く使用されており、MEMSに不可欠な役割を果たしています。

先端材料

技術の発展に伴い、ナノコンポジットやグラフェンなどの先端材料は、薄膜圧力センサーへの応用としてますます注目を集めています。これらの材料は、その優れた特性とセンサーの性能をさらに向上させる可能性があるため、広く研究されています。ナノコンポジットは、さまざまな材料の利点を組み合わせて優れた機械的強度と導電性を提供し、センサーの感度と耐久性を大幅に向上させることができます。グラフェンは、単一原子層構造と優れた電気特性を備えており、将来のセンサー材料として理想的な選択肢であると考えられています。超高導電性を有するだけでなく、機械的強度や弾性にも優れており、超高感度圧力センサーの開発に大きな可能性を秘めています。

材料特性

薄膜圧力センサーの材料は、電気的、機械的、熱的特性に基づいて選択され、さまざまな動作条件下で最適な性能が保証されます。例えば、高温環境で使用されるセンサーには熱安定性や耐酸化性に優れた材料が必要ですが、高感度が必要な用途では材料の導電率や機械弾性率が考慮されます。これらの材料特性を総合的に考慮することで、設計者は特定のアプリケーションのニーズに最適な材料を選択し、さまざまな複雑な環境におけるセンサーの信頼性と精度を確保できます。

薄膜圧力センサーの設計上の考慮事項

薄膜圧力センサーの設計上の考慮事項は、さまざまな用途での性能、信頼性、安定性を確保することを目的としています。

構造設計

薄膜圧力センサーの構造設計では、感度と精度を維持しながら、機械的安定性と堅牢性を確保する必要があります。このため、設計者は薄膜の物理的特性だけでなく、実際の用途における機械的負荷や環境圧力も考慮する必要があります。センサーの構造設計は、安定した出力信号を維持しながら、さまざまな機械的ストレスや環境変化に耐える必要があります。

感度

感度は圧力センサーの設計における重要な要素であり、材料の選択、薄膜の厚さ、製造技術に影響されます。高感度センサーは、精密な測定および制御アプリケーションにとって重要な微小な圧力変化を検出できます。材料の選択はセンサーの感度に直接影響します。材料が異なれば、さまざまな機械的および電気的特性があり、さまざまな用途のニーズに適しています。薄膜の厚さも重要な要素です。フィルムが薄いほど感度は高くなりますが、機械的強度が低下する可能性があるため、感度と強度のバランスが必要です。

精度と精度

薄膜圧力センサーで高い精度と精度を実現するには、測定の信頼性と再現性を確保するための慎重な設計と製造プロセスが必要です。これには、薄膜の厚さと均一性の正確な制御、適切な基板の選択、製造プロセスの最適化が含まれます。製造プロセスのわずかな偏差でもセンサーの性能に影響を与える可能性があるため、厳格な品質管理とテストが必要になります。

性能特性 応答時間

薄膜圧力センサーは通常、応答時間が速いため、リアルタイムの圧力監視が必要な動的アプリケーションにとって非常に重要です。応答時間が速いため、センサーは圧力変化を即座に捕捉でき、産業オートメーション、医療機器、航空宇宙などの分野のアプリケーションにリアルタイムのデータ サポートを提供します。

耐久性

適切な材料の選択と信頼性の高い製造技術の採用により、薄膜圧力センサーの耐久性が向上し、長期的な信頼性が保証されます。耐久性は、センサー、特に高温、高湿度、腐食環境などの過酷な環境条件で動作するセンサーの長期安定した動作にとって非常に重要です。

環境の安定性

薄膜圧力センサーは、温度変動、湿度、機械的ストレスなどのさまざまな環境条件下で一貫した性能を維持する必要があります。このため、センサーには良好な環境安定性があり、広い温度範囲で動作可能であり、湿度の変化や機械的ストレスの影響を受けにくいことが求められます。材料の選択とパッケージ設計は、センサーの環境安定性を確保する上で重要な役割を果たします。

薄膜圧力センサーの応用例

自動車業界では、薄膜圧力センサーがタイヤ空気圧監視システム (TPMS) で使用され、リアルタイムのタイヤ空気圧データを提供し、安全性とパフォーマンスを強化しています。エンジン管理システムでは、これらのセンサーが燃料と空気圧を監視し、最適なエンジン性能と効率を確保します。さらに、エアバッグやブレーキ システムなどの自動車安全システムは、正確な圧力測定とタイムリーな作動のために薄膜圧力センサーに依存しています。

医療分野では、薄膜圧力センサーが血圧モニターに使用され、患者のケアと診断に不可欠な正確で非侵襲的な測定を提供します。これらは、継続的な生理学的モニタリングのための埋め込み型センサーにも使用され、患者の治療結果を向上させます。フィットネス トラッカーやヘルス モニターなどのウェアラブル医療機器は、これらのセンサーを使用してバイタル サインや身体活動を追跡します。

航空宇宙分野では、薄膜圧力センサーが機内の圧力監視に使用され、乗客の快適さと安全のために最適な機内圧力を確保します。また、構造的健全性の監視にも使用され、深刻になる前に潜在的な問題を検出できます。さらに、これらのセンサーは宇宙船の環境制御システムにおいて重要であり、乗組員と機器の安定した状態を保証します。

産業用途では、薄膜圧力センサーは正確なプロセス制御に使用され、最適な動作と効率を保証します。ロボット システムは、触覚フィードバックと圧力感知のためにこれらのセンサーに依存し、そのパフォーマンスと機能を強化します。産業用安全システムでは、薄膜圧力センサーを使用して圧力変化を検出して対応し、事故を防止し、作業者の安全を確保します。

よくある質問

薄膜圧力センサーの主な利点は何ですか?

薄膜圧力センサは、高感度、小型化、信頼性の向上を実現し、さまざまな用途に最適です。高感度により微小な圧力変化を検出でき、小型設計によりスペースに制約のある用途に適しており、信頼性の向上により過酷な環境でも長期にわたる安定した動作が保証されます。

薄膜圧力センサーは従来のセンサーとどう違うのですか?

薄膜圧力センサーは、従来のバルクセンサーよりも精度が高く、コンパクトであり、一般に耐久性が優れています。これらは、要求の厳しい用途でより優れたパフォーマンスを提供し、より広い範囲の温度と圧力で動作でき、より高い感度と応答速度を備えています。これらの特性により、薄膜センサーは多くの需要の高いアプリケーションで優れた性能を発揮します。

薄膜圧力センサーにはどのような材料が一般的に使用されていますか?

一般的な材料には、金やプラチナなどの金属、シリコンなどの半導体、グラフェンなどの先端材料が含まれます。金と白金は、優れた導電性と耐食性を備えているため、センサー電極に広く使用されています。シリコンはその優れた機械的特性と電子的特性により半導体薄膜によく使用されますが、グラフェンはその卓越した電気的特性と機械的強度により将来のセンサー材料として理想的な選択肢と考えられています。

薄膜圧力センサーから最も恩恵を受けるのはどの業界ですか?

自動車、医療、航空宇宙、家電、産業オートメーション業界は、薄膜圧力センサーから大きな恩恵を受けています。自動車産業では、これらのセンサーはタイヤ空気圧の監視とエンジン管理に使用されます。医療分野では、血圧監視や埋め込み型センサーに使用されます。航空宇宙分野では、客室の圧力監視や構造の健全性監視に使用されます。家庭用電化製品では、スマート デバイスのユーザー エクスペリエンスが向上します。産業オートメーションでは、プロセス制御やロボット工学に使用されます。

薄膜圧力センサーにはどのような製造技術が使用されていますか?

一般的な技術には、スパッタリング、化学蒸着 (CVD)、物理蒸着 (PVD)、原子層蒸着 (ALD) などがあります。これらの技術により、薄膜の厚さ、均一性、組成を正確に制御でき、センサーの性能と信頼性を確保できます。スパッタリングは、金属薄膜を製造するために広く使用されている物理蒸着法です。 CVD および PVD 技術は、半導体および絶縁材料の堆積に一般的に使用されます。 ALDは薄膜の厚さを原子レベルで制御できるため、超薄膜の作製に適しています。

参考文献:

投稿日時: 2024 年 6 月 28 日