1. はじめに

油圧システムは現代産業の中核技術であり、機械、製造、エネルギー システムにおける電力の伝達と制御に不可欠であり、機械装置の適切な動作を保証します。これらのシステム内では、高圧で複雑な環境において正確かつ安定した圧力監視を提供する必要があるため、高性能圧力センサーが重要な役割を果たします。産業上の需要が成長し続けるにつれて、センサー技術は進化し、セラミックとガラスの微細溶融材料が 2 つの重要なセンサー コア材料として台頭してきました。

セラミック材料は、強度、耐熱性、耐食性が高いことで知られており、極端な条件下でも優れた性能を維持します。これらは要求の厳しい産業用途で広く使用されています。一方、ガラスマイクロフューズド技術は、高温のガラス粉末を利用してシームレスでOリングのない密閉性の高い構造を作り出し、特に油圧システムの油漏れ防止に適しています。この記事では、読者がさまざまな用途シナリオに最適な選択をできるように、作動油用途におけるこれら 2 つの材料の性能を比較し、それぞれの長所と短所を探ります。

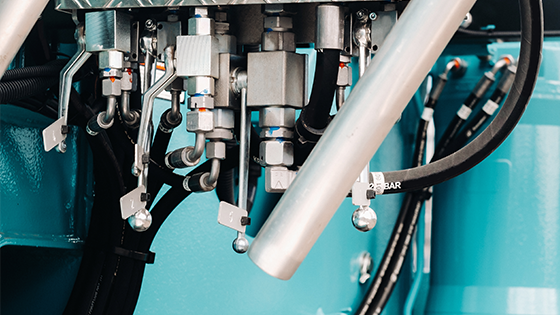

2. 油圧システムのセンサーの基本要件

油圧システムの圧力センサーは、システムの安全性と効率を確保するために、いくつかの重要な要件を満たさなければなりません。初め、耐圧性油圧システムは非常に高い圧力下で動作することが多いため、これは非常に重要です。センサーは、このような高圧条件下でも確実に機能し、圧力変動による性能低下や故障を防ぐ必要があります。

2番、シールと油漏れ防止作動油用途では特に重要です。油漏れはシステム効率を低下させるだけでなく、機器の損傷や安全上の問題を引き起こす可能性があります。したがって、センサーには、作動油の漏れを効果的に防止し、システムの長期安定した動作を保証する優れたシール機能が必要です。

ついに、長期的な安定性と耐久性これらは油圧システムのセンサーにとっても必須の要件です。センサーは、過酷な条件によって測定精度が損なわれたり故障したりすることなく、高圧高温環境で長期間にわたって確実に動作できなければなりません。これらの基本要件は、油圧システム内のさまざまなセンサー材料の性能を決定し、その後の材料選択の基礎となります。

3. 作動油用途におけるセラミック材料

材質の特徴:セラミックは高強度、耐熱性、耐食性に優れ、過酷な条件下でも安定した性能を維持できる素材です。これらの特性により、セラミックコアは長期間の安定した動作が必要とされる作動油媒体での使用に特に適しています。

利点: セラミックコアは、高圧および真空条件下で非常に優れた性能を発揮し、特に極限環境での長期安定性の点で優れています。セラミック材料の剛性と耐久性により、セラミックコアは変形や破損を起こすことなく大きな圧力変動に耐えることができます。さらに、セラミックコアは真空条件下でも正確で安定した測定を提供し、特定の特殊な油圧システムにおいて他の材料よりも優れています。シディベイさんXDB305シリーズセラミック材料のこれらの特性を活用し、複雑な産業環境に広く適用できます。

短所: セラミックコアは、高温高圧環境下で優れた性能を発揮しますが、作動油媒体中ではガラス製マイクロフューズドコアほどうまくシールできない場合があります。これは主に、セラミック材料が比較的硬いため、ガラス微細溶融技術が提供できる密閉性を達成することが困難であるためです。これは、場合によっては、セラミックコアが作動油漏れの危険性を引き起こす可能性があることを意味しており、特に長期間使用するとシール性能が低下する可能性があります。この欠点により、セラミック コアは、ガラス マイクロフューズド コアと比較して、非常に高いシール要件を必要とする用途には潜在的に適さないものになります。さらに、セラミックコアは低圧環境により適しています。(≤600バール)高圧条件には適していません。

4. 作動油用途におけるガラス微細融着材料

材質の特徴: ガラスマイクロフューズド技術は、高温のガラス粉末を使用してシームレスで密閉性の高い構造を作り出すプロセスです。この技術は流体漏れを効果的に防止するため、特に作動油媒体に適しています。ガラスマイクロフューズドコアのこの特性により、高度なシールが必要な用途、特に高圧油圧システムで非常に効果的になります。

利点: 作動油媒体におけるガラス微融着コアの主な利点は、優れたシール能力です。 O リングがないため、従来のシール方法に伴う潜在的な漏れのリスクが排除され、ガラス マイクロフューズド コアは油漏れの防止に特に効果的です。シディベイさんXDB317シリーズは、この技術に基づいて、作動油システムのシールの完全性を長期間維持し、漏れによるシステムの故障を軽減します。この特徴により、油圧システムの油漏れを防ぐのに理想的な選択肢となります。

短所: ただし、ガラス微細融着コアには、真空環境を扱う場合に一定の制限があります。設計と材料の特性により、ガラスマイクロフューズドコアは、真空条件下ではセラミックコアと同レベルの安定性と精度を提供できません。これにより、正圧と負圧の両方を処理する必要がある複雑な油圧システムなど、一部の特殊な用途での適用が制限されます。このようなシナリオでは、ガラス微小融着コアがすべての測定ニーズを満たさない可能性があります。

作動油媒体におけるこれら 2 つの材料の用途を詳細に分析することで、読者はそれぞれの用途シナリオと性能特性をより深く理解でき、適切なセンサー技術を選択するための強力なサポートを提供します。

5. 比較分析と応用シナリオ

比較分析: 作動油媒体では、セラミックとガラスの微細溶融コアはそれぞれ異なる長所と短所を持っています。セラミックコアは、極限環境における耐圧性と長期安定性に優れています。これらは真空および高温条件下で特に優れた性能を発揮し、高い測定精度を維持し、外部環境の干渉に耐えます。ただし、材料の特性により、セラミックコアはガラスマイクロフューズドコアほど効果的にシールできない可能性があり、作動油用途で漏れの問題が発生する可能性があります。したがって、要約すると、セラミックコアは低圧用途に適しています。(≤600バール)一方で、高圧のシナリオの場合(最大3500バール)、ガラスマイクロフューズドセンサーを推奨します。

これに対し、ガラス微細融着コアの強みはシール性の高さにあり、特に作動油の漏れ防止に効果を発揮します。 O リングのない設計により、センサーの全体的な信頼性が向上するだけでなく、シールの劣化による潜在的な故障も軽減されます。ただし、ガラス微融着コアは真空環境では比較的弱く、測定においてセラミックコアと同じ安定性を提供することはできません。

アプリケーションシナリオの推奨事項: 適切なセンサーを選択するときは、特定のアプリケーションのニーズのバランスをとることが重要です。油圧システムで高度なシールと油漏れ防止が必要な場合、特にポンプ場や水処理システムなどの正圧環境や長期安定したシールが必要なシステムでは、ガラス微細溶融コアが理想的な選択肢となります。一方、正圧と負圧の両方を処理する必要があるシステムや、極端な温度と圧力条件下で動作する必要があるシステムの場合は、これらの厳しい条件下でより高い測定精度と安定性を提供するセラミックコアの方が適している可能性があります。

6. 結論

結論として、セラミックとガラスの微細溶融コアにはそれぞれ独自の利点と適切な用途があります。セラミックコアは、極限環境における優れた耐圧性と安定性により、複雑な圧力処理が必要なシステムで優れた性能を発揮します。対照的に、ガラスマイクロフューズドコアは、優れたシール性と油漏れ防止機能を備え、高いシール性が要求される油圧システムで主流となっています。

油圧システムの長寿命と高い信頼性を確保するには、適切なセンサー材料を選択することが重要です。システム固有のニーズに基づいて最適なセンサー技術を選択することで、システム効率を向上させ、故障のリスクを軽減し、さまざまな条件下での安全で安定した動作を保証することができます。このアプローチにより、生産効率が向上するだけでなく、メンテナンスコストが削減され、装置の寿命も延長されます。

投稿日時: 2024 年 8 月 28 日