圧力測定では、測定結果が入力圧力の変化をすぐに反映していない、または圧力が初期状態に戻ったときに完全に対応していないことに気づく場合があります。たとえば、体重計を使用して体重を測定する場合、体重計のセンサーが体重の読み取り値を正確に感知して安定させるまでに時間がかかります。の応答時間センサーの変動により初期データが変動します。センサーが負荷に適応してデータ処理が完了すると、測定値はより安定した結果を表示します。これはセンサーの欠陥ではなく、特にリアルタイムのデータ処理や定常状態の達成を伴う場合には、多くの電子測定デバイスの通常の特性です。この現象はセンサーのヒステリシスと呼ばれます。

圧力センサーのヒステリシスとは何ですか?

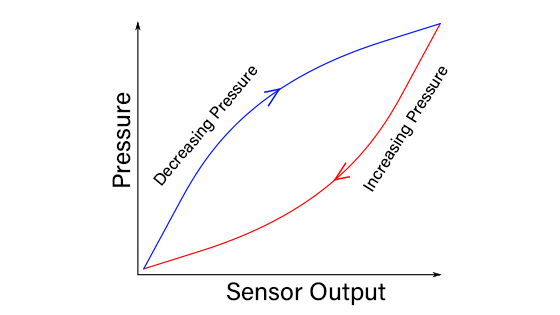

センサーヒステリシス通常、入力 (温度や圧力など) に変化があり、出力信号が入力の変化にすぐに追従しない場合、または入力が元の状態に戻っても出力信号が初期状態に完全に戻らない場合に発生します。 。この現象はセンサーの特性曲線で見られ、入力と出力の間に直線ではなく遅れたループ状の曲線が存在します。具体的には、ある特定の値から入力を増加し始めると、それに応じてセンサーの出力も増加します。ただし、入力が減少し始めて元のポイントに戻ると、減少プロセス中に出力値が元の出力値よりも大きくなり、ループまたはループが形成されることがわかります。ヒステリシスループ。これは、増加および減少のプロセス中に、同じ入力値が 2 つの異なる出力値に対応することを示しており、これはヒステリシスを直感的に表示します。

この図は、圧力センサの加圧過程における出力と加圧力の関係をヒステリシス曲線で表したものです。横軸はセンサー出力、縦軸は印加圧力を表します。赤い曲線は圧力が徐々に増加するにつれてセンサー出力が増加するプロセスを表し、低圧力から高圧までの応答経路を示しています。青い曲線は、加えられた圧力が減少し始めると、高圧から低圧に戻るまでセンサー出力も減少することを示しており、圧力を解除する際のセンサーの反応を示しています。 2 つの曲線の間の領域 (ヒステリシス ループ) は、ロード時とアンロード時における同じ圧力レベルでのセンサー出力の差を示します。これは通常、センサー素材の物理的特性と内部構造によって引き起こされます。

圧力ヒステリシスの理由

ヒステリシス現象とは、圧力センサーは主に、センサーの物理的特性と動作メカニズムに密接に関係する 2 つの主要な要因によって影響されます。

- 材料の弾性ヒステリシス どのような材料でも、外力を受けると、ある程度の弾性変形が生じます。これは、加えられた力に対する材料の直接的な応答です。外力が取り除かれると、材料は元の状態に戻ろうとします。ただし、この回復は、材料の内部構造の不均一性と、荷重と除荷を繰り返す間の内部微細構造のわずかな不可逆的な変化のため、完全ではありません。その結果、連続的な積み降ろしプロセス中に機械的動作の出力に遅れが生じます。これは、弾性ヒステリシス。この現象は、次のアプリケーションで特に顕著です。圧力センサーセンサーは多くの場合、圧力の変化を正確に測定して応答する必要があるためです。

- 摩擦 圧力センサーの機械部品、特に可動部品を含む部品では、摩擦が避けられません。この摩擦は、滑り接触点やベアリングなどのセンサー内の接触から発生する可能性があります。センサーに圧力がかかると、これらの摩擦点がセンサーの内部機械構造の自由な動きを妨げ、センサーの応答と応答の間に遅延が生じる可能性があります。実際の圧力。圧力が解除されると、同じ摩擦力によって内部構造の即時停止が妨げられる場合があり、そのため、解除段階でもヒステリシスが表示されます。

これら 2 つの要因により、繰り返しの荷重および除荷テスト中にセンサーで観察されるヒステリシス ループが発生します。この特性は、精度と再現性が高度に要求されるアプリケーションで特に懸念されることがよくあります。このヒステリシス現象の影響を軽減するには、センサーの慎重な設計と材料の選択が重要であり、アプリケーションでこのヒステリシスを補償するソフトウェア アルゴリズムも必要になる場合があります。

ヒステリシス現象とは、圧力センサーセンサーの物理的および化学的特性と動作環境に直接関連するさまざまな要因の影響を受けます。

センサーのヒステリシスを引き起こす要因は何ですか?

1. 材料特性

- 弾性率: 材料の弾性率は、力を受けたときの弾性変形の程度を決定します。弾性率が高い材料は変形が少なく、弾性ヒステリシス比較的低いかもしれません。

- ポアソン比: ポアソン比は、力を受けたときの材料の横方向の収縮と長手方向の伸びの比を表します。これは、荷重および除荷中の材料の挙動にも影響します。

- 内部構造: 結晶構造、欠陥、介在物などの材料の微細構造は、その機械的挙動とヒステリシス特性に影響を与えます。

2. 製造工程

- 加工精度: センサーコンポーネントの加工精度は、センサーの性能に直接影響します。精度の高いコンポーネントはより良くフィットし、フィット感の悪さによって引き起こされる追加の摩擦や応力集中を軽減します。

- 表面粗さ: 表面粗さなどの表面処理の品質は摩擦の大きさに影響を与え、それによってセンサーの応答速度とヒステリシスに影響を与えます。

- 温度変化は、弾性率や摩擦係数などの材料の物理的特性に影響を与えます。一般に、高温では材料が柔らかくなり、弾性率が低下し、摩擦が増加するため、ヒステリシスが増加します。逆に、温度が低いと材料がより硬く脆くなり、さまざまな方法でヒステリシスに影響を与える可能性があります。

3. 温度

- 温度変化は、弾性率や摩擦係数などの材料の物理的特性に影響を与えます。一般に、高温では材料が柔らかくなり、弾性率が低下し、摩擦が増加するため、ヒステリシスが増加します。逆に、温度が低いと材料がより硬く脆くなり、さまざまな方法でヒステリシスに影響を与える可能性があります。

リスク

ヒステリシスの存在圧力センサー測定エラーが発生し、センサーの精度と信頼性に影響を与える可能性があります。高精度の工業プロセス制御や重要な医療機器の監視など、高精度の測定が必要なアプリケーションでは、ヒステリシスが重大な測定誤差につながり、測定システム全体の故障の原因となる場合もあります。したがって、ヒステリシスの影響を理解し、最小限に抑えることが、効率的かつ正確な動作を確保する上で重要な部分となります。圧力センサー.

圧力センサーのヒステリシスのソリューション:

ヒステリシス効果を可能な限り低く抑えるために、圧力センサー、メーカーはセンサーのパフォーマンスを最適化するためにいくつかの重要な対策を講じています。

- 材料の選択: 材料の選択は、ヒステリシスにおいて決定的な役割を果たします。したがって、メーカーは、センサーの構造に使用されるダイアフラム、シール、充填液などのコア材料を慎重に選択し、さまざまな動作条件下で最小限のヒステリシスを示すようにしています。

- 設計の最適化: ダイヤフラムの形状、サイズ、厚さなどのセンサーの構造設計を改善し、シール方法を最適化することで、メーカーは摩擦、静摩擦、材料の変形によって生じるヒステリシスを効果的に低減できます。

- エージング処理: 新しく製造されたセンサーは、重大な初期ヒステリシスを示す場合があります。を通して老化治療および特定の試験プログラムを使用すると、材料の安定化と適応が促進され、この初期ヒステリシスが減少します。下の画像は、XDB305受けている老化治療.

- 厳格な生産管理: 製造プロセス中の公差と品質を厳密に管理することで、メーカーは各センサーの一貫性を確保し、生産変動によるヒステリシスへの影響を最小限に抑えます。

- 高度な校正と補償: 一部のメーカーは、高度なデジタル補償技術と多点校正方法を使用して、センサー出力のヒステリシスを正確にモデル化し、補正しています。

- 性能テストとグレーディング: すべてのセンサーは詳細なテストを受けて、ヒステリシス特性を評価します。テスト結果に基づいてセンサーは等級付けされ、特定のヒステリシス基準を満たす製品のみが市場にリリースされることが保証されます。

- 加速寿命テスト: 予想寿命全体にわたるセンサーの性能の安定性を検証するために、メーカーはサンプルに対して加速老化テストと寿命テストを実施し、ヒステリシスが許容範囲内にとどまっていることを確認します。

これらの包括的な対策は、メーカーが効果的にヒステリシス現象を制御し、低減するのに役立ちます。圧力センサーを実現し、センサーが実際のアプリケーションでの高精度と信頼性の要件を確実に満たすようにします。

投稿時刻: 2024 年 5 月 9 日