製品

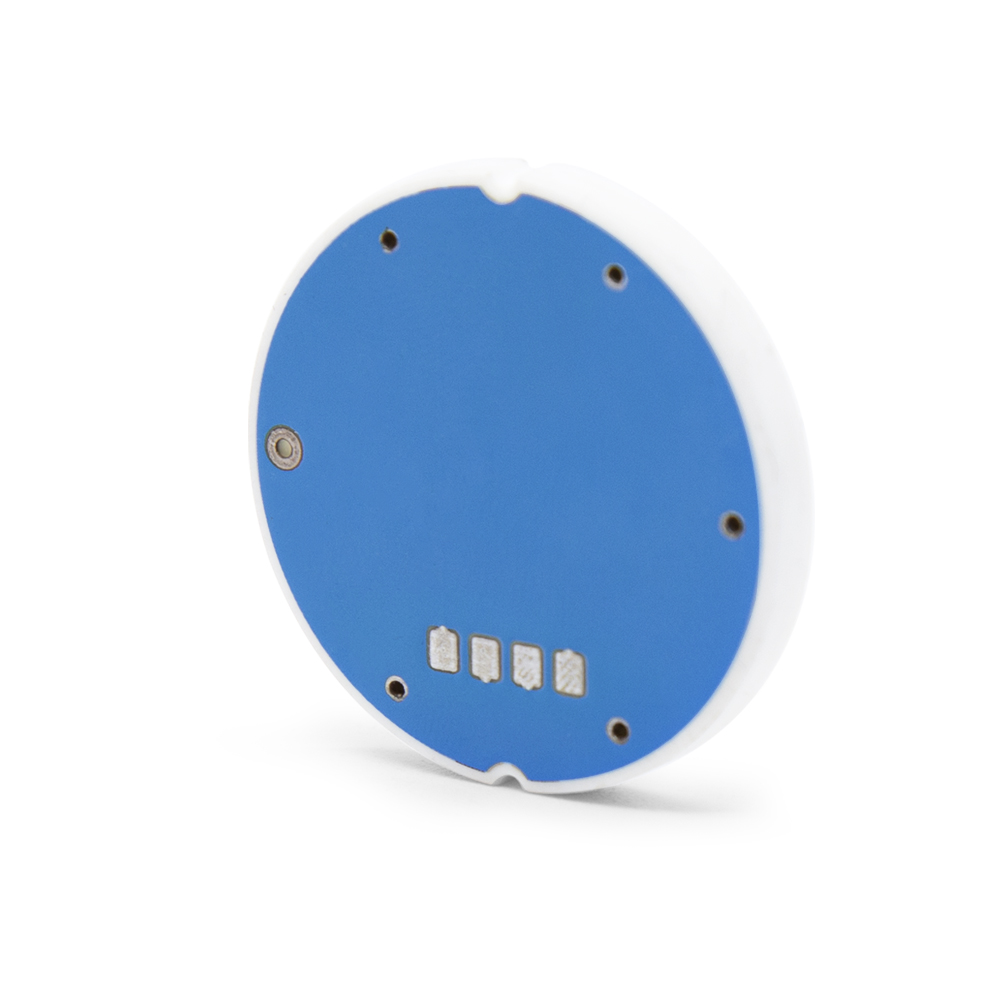

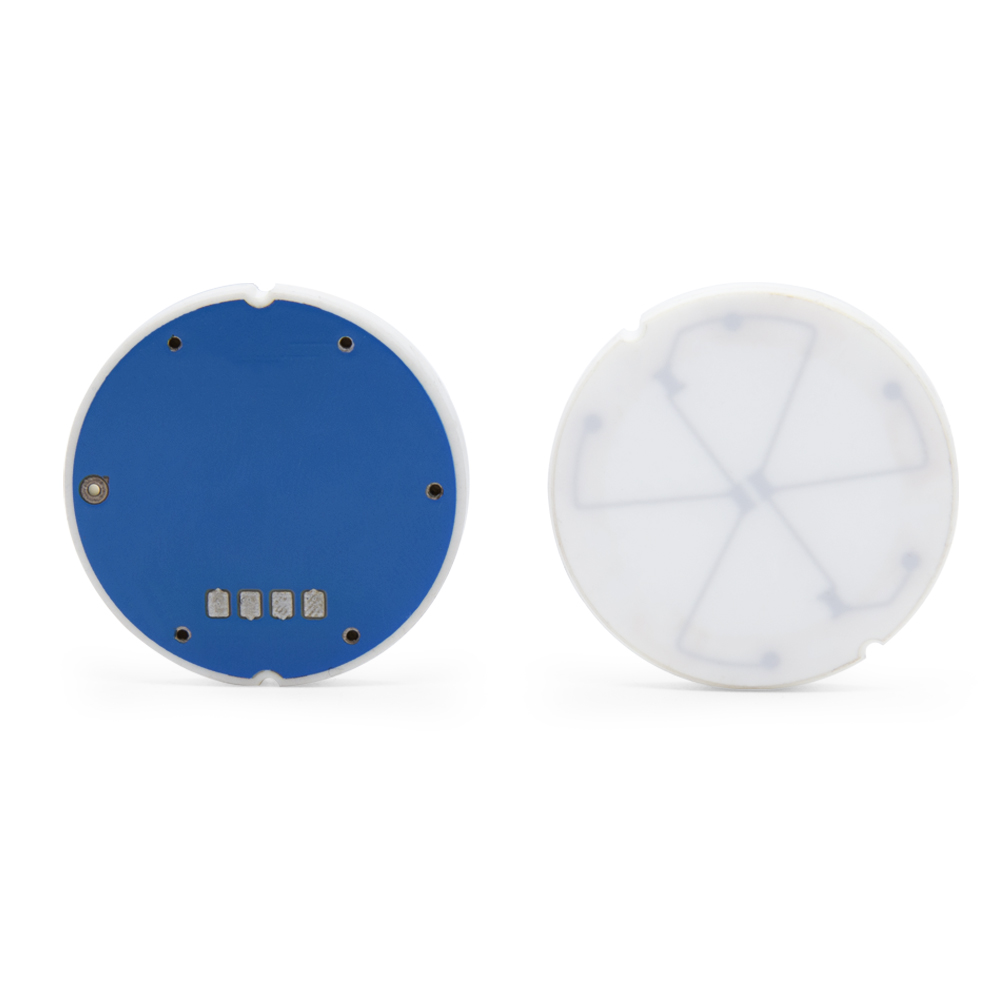

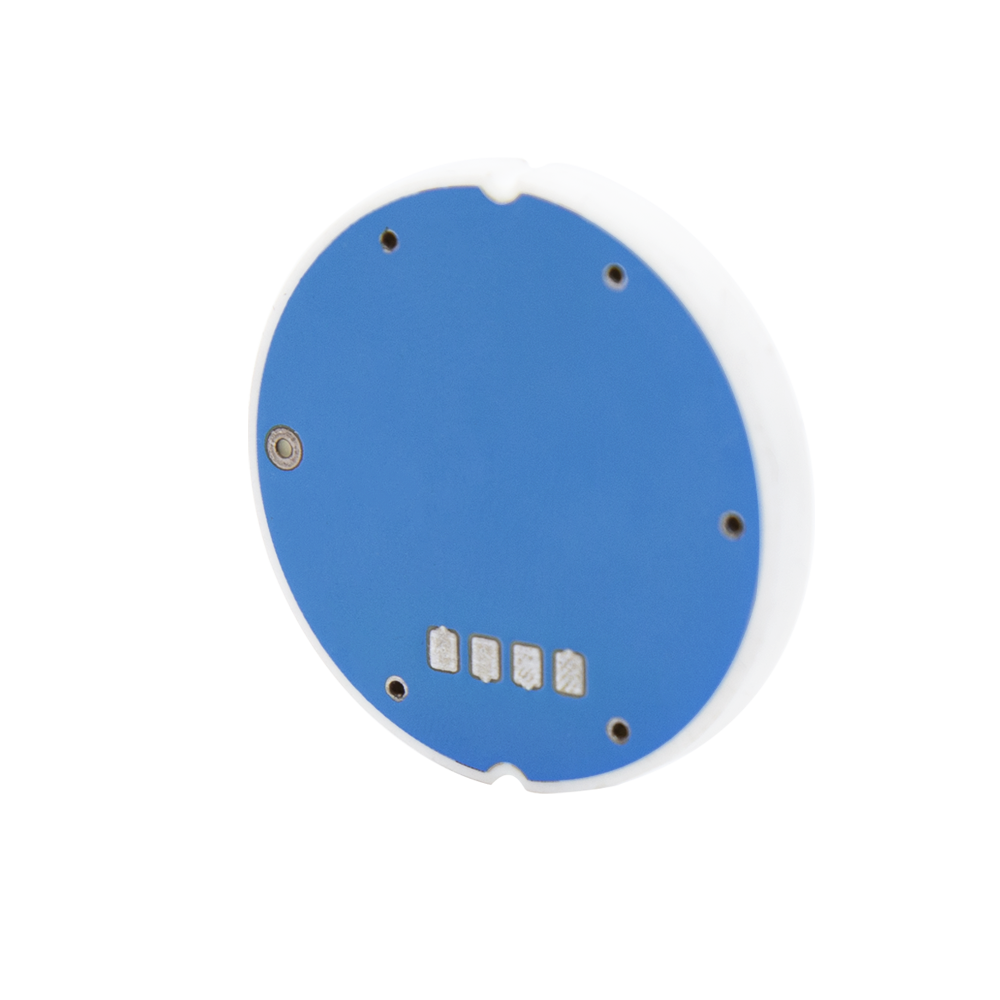

XDB101-4 微圧フラッシュダイヤフラムセラミック圧力センサー

特徴

●測定範囲:-10KPa…0KPa〜40KPa…50KPa。

●サイズ:32*(4+X)mm。

●高い信頼性と柔軟な出力オプション。

代表的な用途

● 産業用プロセス制御

●微気圧状況

●液面や粉塵の圧力測定

技術的パラメータ

| 圧力範囲 | 0~50kpa | サイズmm(ダイヤフラム×高さ) | 32*(4+X) |

| 製品型式 | XDB101-3 | 電源電圧 | 0 ~ 30 VDC (最大) |

| 橋の道路インピーダンス | | フルレンジ出力 | ≧2mV/V |

| 動作温度 | -40~+135℃ | 保管温度 | -50~+150℃ |

| 補償温度 | -20~80℃ | 温度ドリフト(ゼロと感度) | ≤±0.03%FS/℃ |

| 長期安定性 | ≤±0.2% FS/年 | 再現性 | ≤±0.2% FS |

| ゼロオフセット | ≤±0.2mV/V | 絶縁抵抗 | ≧2KV |

| ゼロ点長期安定性 @20°C | ±0.25%FS | 相対湿度 | 0~99% |

| 液体材料との直接接触 | 96% アルミニウム2O3 | 全体的な精度(リニア+ヒステリシス) | ≤±0.3% FS |

| バースト圧力 | ≧2倍レンジ(レンジ別) | 過負荷圧力 | 150%FS |

| センサー重量 | 12g | ||

注意事項

1. セラミックセンサーコアを取り付けるときは、サスペンションの取り付けに重点を置くことが重要です。構造には、センサー コアの位置を制限し、均一な応力分散を確保するために固定圧力リングを含める必要があります。これは、作業者によって生じる可能性のある取り付け応力の変動を避けるのに役立ちます。

2. 溶接の前に、センサー パッドの目視検査を行ってください。パッドの表面が酸化している(黒ずんでいる)場合は、溶接前にパッドを消しゴムできれいにしてください。そうしないと、信号出力が低下する可能性があります。

3. リード線を溶接する場合は、140 ~ 150 度に温度制御された加熱テーブルを使用してください。はんだごては約 400 度に制御する必要があります。溶接針には水性のリンスフリーのフラックスを使用できますが、溶接ワイヤにはきれいなフラックスペーストを推奨します。はんだ接合部は滑らかでバリがない必要があります。はんだごてとパッドの接触時間を最小限に抑え、はんだごてをセンサー パッド上に 30 秒以上放置しないでください。

4. 溶接後、必要に応じて、0.3 部の無水エタノールと 0.7 部の回路基板クリーナーを混合した小さなブラシを使用して、溶接点間の残留フラックスを清掃します。このステップは、出力信号の精度に影響を与える可能性がある湿気による残留磁束による寄生容量の発生を防ぐのに役立ちます。

5. 溶着センサの出力信号検出を行い、安定した出力信号を確保します。データジャンプが発生した場合は、検出を通過した後にセンサーを再溶接して再組み立てする必要があります。

6. 組み立て後にセンサーを校正する前に、信号校正前の組み立て応力のバランスをとるために、組み立てられたコンポーネントに応力を加えることが重要です。通常、高温および低温のサイクルを使用して、膨張および収縮プロセス後のコンポーネントの応力の平衡を促進します。これは、コンポーネントを -20℃ ~ 80 ~ 100℃、または室温 ~ 80 ~ 100℃の温度範囲に置くことで実現できます。最適な結果を得るには、高温点と低温点での断熱時間は少なくとも 4 時間必要です。絶縁時間が短すぎると、プロセスの有効性が損なわれます。具体的なプロセス温度と絶縁時間は実験を通じて決定できます。

7. セラミック センサー コアの内部回路が損傷する可能性があり、性能が不安定になる可能性があるため、ダイアフラムに傷を付けないでください。

8. センシングコアの誤動作を引き起こす可能性のある機械的衝撃を避けるために、取り付けの際には注意してください。

セラミック センサー アセンブリに関する上記の提案は当社のプロセスに固有のものであり、必ずしもお客様の製造プロセスの標準として役立つわけではないことに注意してください。

注文情報